Wertschöpfung einfach erklärt - Definition und Beispiele

Wertschöpfung beschreibt den Prozess, bei dem Unternehmen Produkte oder Dienstleistungen so gestalten, dass deren Wert steigt. Sie zeigt, wie...

4 Minuten Lesezeit

![]() Karsten Weiß

:

04.Juli.2023

Karsten Weiß

:

04.Juli.2023

Die Optimierung des innerbetrieblichen Materialfluss ist ein wichtiger Aspekt der Prozessoptimierung in Unternehmen. Ein optimierter Materialfluss kann dazu beitragen, die Produktionskosten zu senken, die Durchlaufzeiten zu verkürzen und die Produktqualität zu verbessern. Sowohl die Intralogistik als auch die Fabrikplanung müssen mit dem Materialfluss Hand in Hand gehen, für ein ganzheitlich effizientes System und einen optimalen Ablauf.

Im Folgenden werden 5 Schritte zur Optimierung des Materialflusses mit einigen Tipps und einem Beispiel aus der Automobilindustrie vorgestellt.

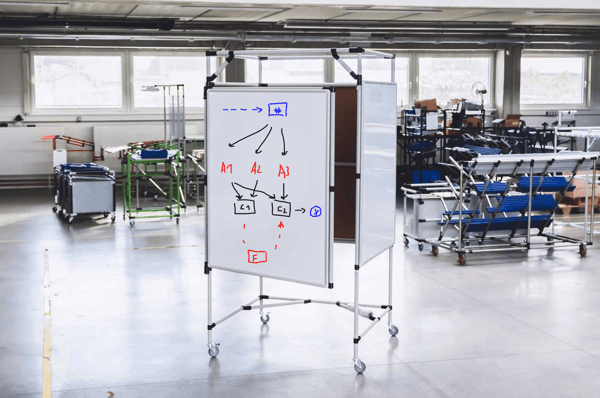

Um den Materialfluss zu optimieren, muss zuerst der aktuelle Prozess analysiert werden. In diesem Schritt müssen alle Stationen, an denen Material bewegt wird, ermittelt und dokumentiert werden. Hierbei ist es wichtig, alle beteiligten Mitarbeiter und Abteilungen einzubeziehen und die Daten sorgfältig zu dokumentieren. Die Analyse kann mithilfe von Prozessmodellen oder Workflow-Diagrammen durchgeführt werden.

Beispiel zu Schritt 1: In einem Automobilwerk werden alle Schritte von der Beschaffung der Rohstoffe über die Produktion bis hin zur Lieferung der fertigen Fahrzeuge festgehalten und visualisiert. Der Materialfluss wird von der Materialannahme, über die Materiallagerung, die Fertigung, Montage und Lackierung bis hin zur Endmontage verfolgt.

Nachdem der Materialfluss analysiert wurde, müssen Engpässe im Prozess identifiziert werden. Hierbei ist es wichtig, die Engpässe in Bezug auf Zeit und Ressourcen zu betrachten und mögliche Ursachen zu ermitteln. Engpässe können beispielsweise durch eine schlechte Lagerorganisation, lange Wartezeiten an Maschinen oder durch ineffektive Transportmittel entstehen.

Die Erstellung eines Plans Ihres Wertstroms ist ein wichtiger erster Schritt, um potenzielle Verzögerungen und Engpässe zu ermitteln. Die Wertstromanalyse (VSA) ermöglicht es Unternehmen, den gesamten Daten-, Material- und Informationsfluss in Bezug auf ein Produkt zu sehen.

Durch die Darstellung der Prozessschritte, Zeitpläne und Durchlaufzeiten, die für jedes Element des Wertstroms erforderlich sind, lassen sich Bereiche, die Verzögerungen oder Engpässe verursachen, leichter erkennen.

Beispiel zu Schritt 2: Im Automobilwerk wurde ein Engpass bei der Materiallieferung zur Lackiererei identifiziert, da die Materialien manuell zu der Lackiererei transportiert wurden und dadurch lange Wartezeiten entstanden.

Nach der Identifikation von Engpässen müssen Lösungen entwickelt werden, um den Materialfluss zu verbessern. Hierbei sollten mehrere Lösungen in Betracht gezogen werden, um eine optimale Lösung zu finden. Die Lösungen sollten praktisch umsetzbar sein und die Bedürfnisse des Unternehmens berücksichtigen.

Mögliche Lösungen können sein:

Die Logistik ist ein wesentlicher Bestandteil eines jeden Unternehmens. Um einen erfolgreichen Geschäftsbetrieb zu gewährleisten, ist die Entwicklung einer umfassenden Logistikstrategie, die Zeit und Kosten minimiert, von entscheidender Bedeutung. Diese Strategie sollte innerbetriebliche und intralogistische Lösungen für den Warentransport und die Materialversorgung umfassen.

Dieser ganzheitliche Ansatz für den innerbetrieblichen Materialfluss trägt dazu bei, die Ressourcen Ihres Unternehmens zu optimieren und gleichzeitig den mit dem Materialtransport verbundenen Zeit- und Kostenaufwand zu verringern.

Indem Sie die richtigen Strategien in Ihre Logistikabläufe einbeziehen, können Sie die Effizienz Ihres Unternehmens maximieren und langfristig Geld sparen. Mit einer effektiven Logistikstrategie, die den Zeit- und Kostenaufwand minimiert, können Sie den langfristigen Erfolg Ihres Unternehmens sichern.

Eine wichtige Aufgabe bei der Optimierung, Planung und Gestaltung Ihrer Fertigung, die häufig vergessen wird, ist der Informationsfluss innerhalb der Prozesse. Für einen optimalen Materialfluss ist dieser unabdingbar. Die Kommunikation zwischen Abteilungen muss damit ebenso berücksichtigt werden, wie die Fabrikplanung oder die Planung von physischen Materialflüssen.

Häufig gibt es mehrere Instanzen bzw. Stakeholder. Entsprechend sind die Anforderungen weit gestreut und ein Gesamtüberblick ist in der Regel sehr komplex. Teilweise sind auch die Themen Planung, Umsetzung und Steuerung durch verschiedene Personen besetzt. Gerade hier werden viele Potenziale verschwendet.

Eine effiziente Materialflussplanung lebt von einem systematischen Austausch aller Beteiligten, mit kurzen Abstimmungswegen und hoher Entscheidungsgewalt. So profitieren Sie nachhaltig und bekommen Optimierungen schnell umgesetzt - für höchste Flexibilität und Effizienz.

Die Digitalisierung und Industrie 4.0 bringen ebenfalls neue Möglichkeiten auf technischer Seite mit sich. Autonome mobile Roboter beispielweise transportieren 100% autonom Ladungsträger von A nach B und sorgen für eine messbare Produktivitätssteigerung.

Natürlich kommt das Thema Automatisierung in der Regel mit hohen Investitionskosten. Allerdings gibt es im Bereich der Lean Production auch Lösungen für Low Cost Automation, ganz ohne Elektronik, Steuerung, Cloud, etc. Karakuri-Anwendungen sorgen für automatisierte Warenflüsse auf Basis von einfachen mechanischen Prinzipien.

Beispiel: Um den Engpass bei der Materiallieferung zur Lackiererei zu lösen, wurde die Implementierung eines automatisierten Transportsystems in Betracht gezogen. Ein Transportroboter würde die Materialien automatisch von der Materialannahme zur Lackiererei transportieren.

Nach der Entwicklung der Lösungen müssen diese implementiert werden. Hierbei ist es wichtig, dass alle beteiligten Mitarbeiter und Abteilungen eingebunden werden und die Implementierung sorgfältig geplant wird. Es ist auch wichtig, die Auswirkungen der Implementierung auf den gesamten Materialfluss zu berücksichtigen.

Bei der Gestaltung neuer Material- und Warenflüsse bilden Materialflusssysteme von BeeWaTec die ideale Basis. Individuell gestaltete Durchlaufregale, Materialförderstrecken und Arbeitsplatzsysteme sorgen dafür, dass sich die Umgebung den Prozessen anpasst und nicht umgekehrt. Höhere Flexibilität, bessere Ergonomie, sowie eine schlanke Materialbereitstellung sind weitere Vorteile die durch den modularen Baukasten von BeeWaTec entstehen.

Beispiel zu Schritt 4: Der Transportroboter wurde in das System integriert und wurde auf der Route von der Materialannahme zur Lackiererei eingesetzt.

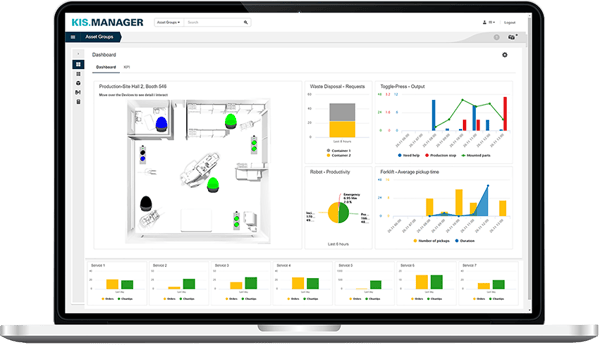

Nach der Implementierung müssen der Materialfluss und die neu implementierten Lösungen überwacht werden und bei Bedarf angepasst werden. Es ist wichtig, die Leistung des Materialflusses regelmäßig zu überwachen und mögliche Probleme zu identifizieren. Die Daten sollten kontinuierlich analysiert werden, um weitere Verbesserungen zu ermitteln.

Daten und Technologien können zur Überwachung des Materialflusses in jeder Phase des Prozesses eingesetzt werden. Mithilfe der KPI-Datenanalyse (Key Performance Indicators) können die Produktions- und Logistikteams leicht Bereiche ermitteln, die verbessert werden müssen. So können sie die Bewegung von Materialien von einem Ort zum anderen sowie die Geschwindigkeit, mit der dies geschieht, verfolgen.

Durch eine solche Überwachung des Materialflusses können Unternehmen ihre Prozesse verbessern und sicherstellen, dass sie ihre Ressourcen so effizient wie möglich nutzen. Mit einer besseren Datenanalyse können sie auch mögliche Probleme in ihrer Lieferkette erkennen und gegebenenfalls Verbesserungen vornehmen.

Der Einsatz von Daten und Technologie kann dazu beitragen, dass der Materialfluss effizient überwacht und verwaltet wird, so dass die Unternehmen mehr Kontrolle über ihre Produktionsprozesse haben.

Beispiel: Nach der Implementierung des Transportroboters wurde die Leistung des Materialflusses kontinuierlich überwacht. Es stellte sich heraus, dass der Roboter manchmal aufgrund von Hindernissen im Weg angehalten wurde. Das System wurde angepasst und Sensoren wurden hinzugefügt, um Hindernisse frühzeitig zu erkennen und den Roboter automatisch zu stoppen.

Insgesamt ist die Optimierung des Materialflusses ein kontinuierlicher Prozess. Wenn Unternehmen verstehen, wie sich Materialien durch ein System bewegen, können sie Änderungen an ihren Produktionsprozessen vornehmen und die Effizienz steigern, während sie gleichzeitig den Ressourcenverbrauch und die Kosten senken.

Die Materialflussanalyse hilft Unternehmen, Ineffizienzen zu erkennen, Abfall zu reduzieren, die Sicherheit zu verbessern und Kosteneinsparungen zu erzielen - und das alles bei gleichzeitiger Qualitätssteigerung.

BeeWaTec unterstützt seine Kunden in der Planungsphase sowie bei der Gestaltung und Implementierung von Materialflusssystemen und Betriebsmitteln. Gleichzeitig gewährleistet der modulare Baukasten höchste Flexibilität in der Layoutplanung für eine nachhaltige Effizienzsteigerung.

Mit unserem modularen System können Sie jede Lösung umsetzen, die Sie benötigen.

Entdecken Sie Ihre Möglichkeiten, bestehende Lösungen oder bauen Sie Ihr eigenes Materialflusssystem mit BEEVisio in 3D.

Gemeinsam mit unserem Partner b-k-p Consulting zeigen wir Ihnen den Weg zu schlanken Prozessen und echten Werten für Ihre Kunden. Im Fokus:

Wertschöpfung beschreibt den Prozess, bei dem Unternehmen Produkte oder Dienstleistungen so gestalten, dass deren Wert steigt. Sie zeigt, wie...

Lean (engl. schlank) ist ein Management- und Produktionsansatz, der darauf abzielt, Verschwendung zu eliminieren und den Kundennutzen zu maximieren....

Kanban ist eine Methode zur Steuerung von Arbeits- und Materialflüssen nach dem Pull-Prinzip. Sie dient dazu, Verschwendung zu vermeiden, Transparenz...