L'optimisation du flux interne de matériaux est un aspect important de l'optimisation des processus dans les entreprises. Un flux de matériaux optimisé peut contribuer à réduire les coûts de production, à raccourcir les délais et à améliorer la qualité des produits. L'intralogistique et la planification de l'usine doivent travailler main dans la main avec le flux de matériaux pour créer un système holistique et efficace et obtenir un flux de travail optimal.

Vous trouverez ci-dessous 5 étapes pour optimiser le flux de matériaux, ainsi que quelques conseils et un exemple tiré de l'industrie automobile.

Étape 1 : Analyser le flux de matériaux de manière globale (analyse du flux de matériaux)

Pour optimiser le flux de matériaux, il faut d'abord analyser le processus actuel. Au cours de cette étape, toutes les stations où les matériaux sont déplacés doivent être identifiées et documentées. Il est important d'impliquer tous les employés et services concernés et de documenter soigneusement les données. L'analyse peut être réalisée à l'aide de modèles de processus ou de diagrammes de flux de travail.

Exemple d'étape 1 : dans une usine automobile, toutes les étapes, de l'approvisionnement en matières premières à la livraison des véhicules finis, en passant par la production, sont enregistrées et visualisées. Le flux de matériaux est suivi depuis la réception des matériaux, le stockage des matériaux, la production, l'assemblage et la peinture jusqu'à l'assemblage final.

2. Optimiser l'entreposage

Après l'analyse du flux de matériaux, il convient d'identifier les goulets d'étranglement dans le processus. Il est important d'examiner les goulets d'étranglement en termes de temps et de ressources et d'en identifier les causes possibles. Les goulets d'étranglement peuvent être dus, par exemple, à une mauvaise organisation de l'entrepôt, à de longs temps d'attente aux machines ou à des moyens de transport inefficaces.

Conseil : Créez un plan de votre chaîne de valeur pour identifier les goulets d'étranglement ou les retards potentiels

La création d'un plan de votre chaîne de valeur est une première étape importante dans l'identification des retards et des goulets d'étranglement potentiels. La cartographie de la chaîne de valeur (VSA) permet aux entreprises de visualiser l'ensemble des flux de données, de matériaux et d'informations liés à un produit.

En montrant les étapes du processus, les calendriers et les délais requis pour chaque élément de la chaîne de valeur, il est plus facile d'identifier les domaines qui causent des retards ou des goulets d'étranglement.

Exemple d'étape 2 : dans l'usine automobile, un goulet d'étranglement a été identifié au niveau de la livraison des matériaux à l'atelier de peinture, car les matériaux étaient transportés manuellement jusqu'à l'atelier de peinture, ce qui entraînait de longs temps d'attente.

Étape 3 : Élaboration de solutions (planification holistique des flux de matériaux et logistique)

Après avoir identifié les goulets d'étranglement, des solutions doivent être élaborées pour améliorer le flux de matières. Plusieurs solutions doivent être envisagées afin de trouver une solution optimale. Les solutions doivent être pratiques à mettre en œuvre et tenir compte des besoins de l'entreprise.

Les solutions possibles sont les suivantes

- Réaménagement de l'usine

- Utilisation de systèmes de flux de matériaux (convoyeurs, racks de flux, lignes d'assemblage)

- Introduction de méthodes de production allégée telles que le système Kanban ou la méthode 5S

- Automatisation des processus et des transports à l'aide de robots mobiles (AMR)

- Utilisation de systèmes informatiques pour une meilleure coordination des matériaux et des informations

Conseil n° 1 : élaborer une stratégie logistique efficace qui minimise les délais et les coûts

La logistique est un élément essentiel de toute entreprise. Pour garantir la réussite des opérations commerciales, il est essentiel d'élaborer une stratégie logistique globale qui minimise les délais et les coûts. Cette stratégie doit inclure des solutions intra-usine et intralogistiques pour le transport des marchandises et l'approvisionnement en matériaux.

Cette approche holistique du flux de matériel dans l'usine permet d'optimiser les ressources de l'entreprise tout en réduisant le temps et les coûts associés à la manutention.

En intégrant les bonnes stratégies dans vos opérations logistiques, vous pouvez maximiser l'efficacité de votre entreprise et économiser de l'argent à long terme. Avec une stratégie logistique efficace qui minimise le temps et les coûts, vous pouvez assurer le succès à long terme de votre entreprise.

Conseil n° 2 : établir des canaux de communication fiables entre les différents services impliqués dans le processus de production

Une tâche importante dans l'optimisation, la planification et la conception de votre production, qui est souvent oubliée, est le flux d'informations au sein des processus. Elle est indispensable pour assurer un flux de matières optimal. La communication entre les départements doit donc être prise en compte, tout comme la planification de l'usine ou la planification des flux physiques de matériaux.

Il existe souvent plusieurs instances ou parties prenantes. Par conséquent, les exigences sont très dispersées et une vue d'ensemble est généralement très complexe. Dans certains cas, les thèmes de la planification, de la mise en œuvre et du contrôle sont également occupés par des personnes différentes. C'est précisément à ce niveau qu'une grande partie du potentiel est gaspillée.

Une planification efficace des flux de matières repose sur un échange systématique entre toutes les parties concernées, avec des voies de coordination courtes et un niveau élevé de pouvoir de décision. De cette manière, vous bénéficiez d'avantages durables et les optimisations sont mises en œuvre rapidement - pour une flexibilité et une efficacité maximales.

Conseil 3 : envisager des solutions d'automatisation le cas échéant

La numérisation et l'industrie 4.0 apportent également de nouvelles opportunités sur le plan technique. Les robots mobiles autonomes, par exemple, transportent des supports de charge de A à B de manière 100 % autonome et apportent une augmentation mesurable de la productivité.

Bien sûr, le thème de l'automatisation s'accompagne généralement de coûts d'investissement élevés. Toutefois, dans le domaine de la production allégée, il existe également des solutions d'automatisation à faible coût, totalement dépourvues d'électronique, de contrôle, de nuage, etc. Les applications Karakuri permettent d'automatiser les flux de marchandises sur la base de principes mécaniques simples.

Exemple d'étape 3 : pour résoudre le goulot d'étranglement dans la livraison des matériaux à l'atelier de peinture, la mise en œuvre d'un système de transport automatisé a été envisagée. Un robot de transport transporterait automatiquement les matériaux de la zone de réception des matériaux à l'atelier de peinture.

Étape 4 : Mise en œuvre des solutions (optimisation du flux de matériaux)

Une fois les solutions élaborées, il faut les mettre en œuvre. Il est important que tous les employés et services concernés soient impliqués et que la mise en œuvre soit soigneusement planifiée. Il est également important de tenir compte de l'impact de la mise en œuvre sur l'ensemble du flux de matériaux.

Les systèmes de flux de matériaux de BeeWaTec constituent la base idéale pour la conception de nouveaux flux de matériaux et de marchandises. Des rayonnages de flux, des sections de convoyage de matériaux et des systèmes de postes de travail conçus individuellement garantissent que l'environnement s'adapte aux processus et non l'inverse. Le kit de construction modulaire de BeeWaTec offre d'autres avantages tels qu'une plus grande flexibilité, une meilleure ergonomie et un approvisionnement en matériel allégé.

Exemple de l'étape 4 : le robot de transport a été intégré dans le système et a été utilisé sur le trajet entre la réception des matériaux et l'atelier de peinture.

Étape 5 : Surveillance et ajustement du flux de matériaux (CIP)

Après la mise en œuvre, le flux de matières et les solutions nouvellement mises en place doivent être contrôlés et ajustés si nécessaire. Il est important de contrôler régulièrement les performances du flux de matériaux et d'identifier les problèmes potentiels. Les données doivent être analysées en permanence afin d'identifier d'autres améliorations.

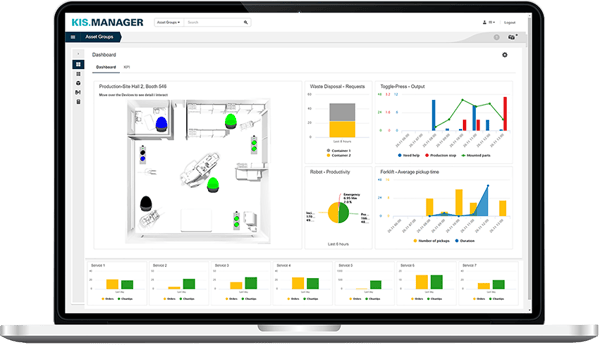

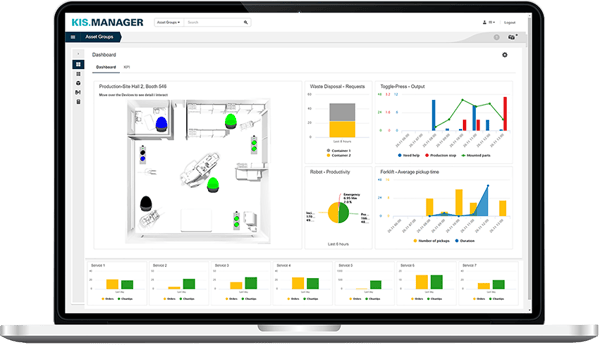

Conseil : utiliser la technologie et l'analyse des données pour contrôler le flux de matériaux à chaque étape du processus

Les données et la technologie peuvent être utilisées pour contrôler le flux de matières à chaque étape du processus. Grâce à l'analyse des données des indicateurs clés de performance (ICP), les équipes de production et de logistique peuvent facilement identifier les domaines à améliorer. Par exemple, elles peuvent suivre le mouvement des matériaux d'un endroit à l'autre et la vitesse à laquelle cela se produit.

En surveillant ainsi les flux de matériaux, les entreprises peuvent améliorer leurs processus et s'assurer qu'elles utilisent leurs ressources de la manière la plus efficace possible. Grâce à une meilleure analyse des données, elles peuvent également identifier les problèmes potentiels dans leur chaîne d'approvisionnement et apporter les améliorations nécessaires.

L'utilisation des données et de la technologie peut contribuer à assurer un suivi et une gestion efficaces des flux de matières, ce qui permet aux entreprises de mieux contrôler leurs processus de production.

Exemple d'étape 5 : après la mise en place du robot de transport, les performances du flux de matériaux ont été contrôlées en permanence. Il s'est avéré que le robot s'arrêtait parfois en raison d'obstacles. Le système a été ajusté et des capteurs ont été ajoutés pour détecter rapidement les obstacles et arrêter le robot automatiquement.

Conclusion - De l'analyse du flux de matières à l'optimisation du flux de matières

D'une manière générale, l'optimisation des flux de matières est un processus continu. Lorsque les entreprises comprennent comment les matériaux se déplacent dans un système, elles peuvent modifier leurs processus de production et accroître l'efficacité tout en réduisant la consommation de ressources et les coûts.

L'analyse des flux de matériaux aide les entreprises à identifier les inefficacités, à réduire les déchets, à améliorer la sécurité et à réaliser des économies - tout en améliorant la qualité.

BeeWaTec soutient ses clients dans la phase de planification ainsi que dans la conception et la mise en œuvre de systèmes de flux de matériaux et d'équipements d'exploitation. En même temps, le kit de construction modulaire garantit une flexibilité maximale dans la planification de l'agencement pour une augmentation durable de l'efficacité.

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)