Dans une usine de production, un approvisionnement efficace en matériaux est essentiel pour que la production se déroule sans heurts et de manière rentable. Un approvisionnement en matériel et une logistique médiocres peuvent entraîner des retards et des temps d'arrêt inutiles dans la production.

Dans cet article, nous vous donnons quelques conseils sur la manière d'optimiser votre approvisionnement en matériaux afin de livrer chaque commande client à temps.

1. Planification de l'approvisionnement en matériaux

Un approvisionnement en matériaux réussi commence par une planification précoce des besoins en matériaux. Pour garantir une production sans heurts, vous devez planifier à l'avance les besoins en matériaux de chaque unité de production ou opération. Ce faisant, vous devez tenir compte non seulement de la quantité requise, mais aussi du moment exact de la livraison des matériaux.

Parallèlement, la planification de l'approvisionnement en matières comprend les trois aspects suivants :

- L'approvisionnement en matériel : L'approvisionnement en matériaux nécessaires doit être planifié longtemps à l'avance afin de s'assurer que les matériaux sont disponibles à temps. Il est important d'établir une chaîne d'approvisionnement fiable et d'envisager d'autres fournisseurs.

- Stockage : Un stockage optimal des matériaux permet d'accélérer l'approvisionnement et de raccourcir les délais. Il convient de tenir compte d'aspects tels que le bon choix du lieu de stockage, la clarté du stockage et l'accessibilité rapide des matériaux.

- Transport : Le transport des matériaux doit être planifié efficacement afin d'éviter les goulets d'étranglement et de réduire au minimum le temps nécessaire à la fourniture des matériaux. Différents moyens de transport tels que les chariots élévateurs, les convoyeurs ou les systèmes de transport automatisés peuvent être utilisés à cette fin.

2. Optimiser les stocks

Plusieurs mesures peuvent contribuer à optimiser la gestion des stocks. En voici quelques-unes :

- Analyse des stocks : une analyse régulière des stocks permet d'identifier les surstocks et les matériaux inutilisés. Ceux-ci peuvent alors être réduits ou retirés de l'entrepôt de manière ciblée.

- Optimisation de l'utilisation de l'espace de stockage : une utilisation efficace de l'espace de stockage disponible permet de minimiser les besoins en espace et de réduire les coûts d'entreposage. Par exemple, des systèmes de rayonnages continus ou des systèmes de postes de travail flexibles peuvent être utilisés.

- Utilisation de la technologie : les solutions technologiques telles que les lecteurs de codes-barres, les systèmes "pick-to-light", les systèmes "pick-by-voice" ou les systèmes de stockage automatisés peuvent rendre l'entreposage beaucoup plus efficace. Elles facilitent l'approvisionnement en matériel et permettent un contrôle plus rapide des stocks.

- Réduction des délais de livraison : Un délai de livraison plus court signifie qu'il faut garder moins de matériel en stock. Une coopération étroite avec les fournisseurs et l'utilisation de livraisons juste à temps peuvent être utiles à cet égard.

3. Optimiser le transport des matériaux

Le transport des matériaux au sein d'une entreprise joue un rôle important dans l'efficacité et le bon déroulement de la production. Il est donc logique d'optimiser également le transport des matériaux. Voici quelques conseils sur les éléments à prendre en compte dans ce processus :

- Optimisation des itinéraires : Les itinéraires sur lesquels les matériaux sont transportés doivent être aussi courts et efficaces que possible. Les solutions logicielles modernes de planification et d'optimisation des itinéraires peuvent être utiles à cet égard.

- Matériel de transport : Le choix du moyen de transport approprié est crucial pour une mise à disposition efficace des matériaux. Des facteurs tels que le type de matériau, la distance et la fréquence du transport doivent être pris en compte. Les chariots de transport et de préparation de commandes sur mesure de BeeWaTec constituent ici la solution idéale.

- Éviter les trajets à vide : Les trajets à vide doivent être évités, car ils entraînent des coûts inutiles et constituent une perte de temps. Une planification et une coordination minutieuses des transports peuvent contribuer à minimiser les trajets à vide.

- Automatisation : L'utilisation de systèmes de transport automatisés, tels que des convoyeurs ou des véhicules automatisés, peut rendre le transport de matériaux plus efficace et plus rapide.

- Normalisation : La normalisation des processus de transport de matériaux peut contribuer à minimiser les erreurs et à accroître l'efficacité. Il convient de définir des processus clairs auxquels tous les employés doivent se conformer.

4. Optimiser les lieux de travail

Pour un approvisionnement optimal sur le lieu de travail, il faut adapter non seulement le transport, mais aussi le lieu de travail lui-même. Pour optimiser l'approvisionnement en matériel, diverses solutions allégées, telles que les rayonnages à flux ou les lignes de convoyage, peuvent également être intégrées directement sur le lieu de travail. De cette manière, toutes les pièces nécessaires à l'assemblage ou à la production sont automatiquement mises à disposition. Il en résulte une symbiose parfaite entre les systèmes de stockage et les postes de travail, pour une productivité et une ergonomie maximales.

Une autre option consiste à concevoir des systèmes de postes de travail flexibles avec des niveaux d'étagères pour les bacs de stockage à façade ouverte, par exemple. Les employés bénéficient de l'élimination des allées individuelles et de chemins de préhension ergonomiques.

5. Automatiser l'approvisionnement en matériel

L'automatisation des processus d'approvisionnement en matériaux peut permettre de réaliser d'importantes économies de temps et d'argent. Les équipements de transport automatisés, tels que les véhicules à guidage automatique (AGV) ou les convoyeurs à rouleaux/à bande automatisés, peuvent accélérer la manutention des matériaux et minimiser les erreurs. Ces systèmes peuvent également réduire la charge de travail du personnel et améliorer la sécurité.

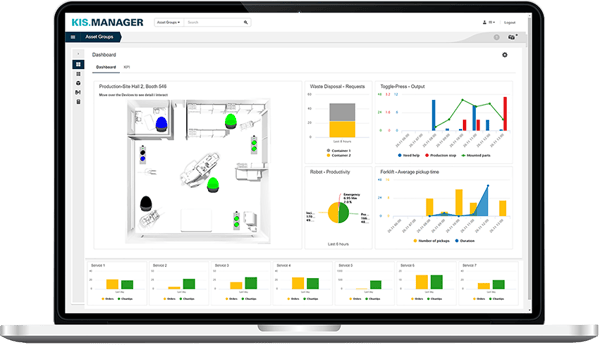

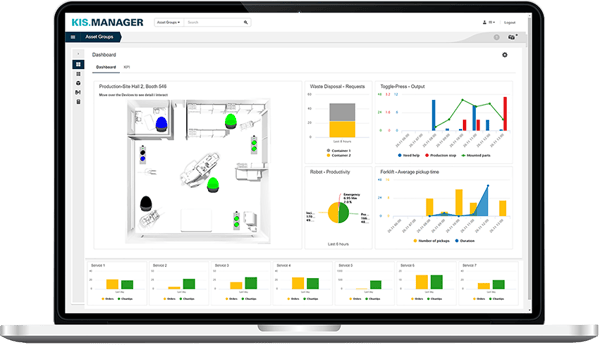

Mais les systèmes numériques peuvent être utiles non seulement pour le transport, mais aussi pour la gestion et l'enregistrement des stocks. Ici, par exemple, les informations sur les stocks provenant de la production sont collectées à l'aide de capteurs et contrôlées en temps réel. Les chaînes de processus sont ainsi mises en mouvement automatiquement et les informations nécessaires sont partagées immédiatement.

Lesproduits KIS.ME offrent précisément ces avantages de surveillance et de contrôle des processus dans le nuage. À l'aide de données de capteurs, de boîtes à boutons et de voyants lumineux, vous créez de la transparence et accédez à l'état de vos ordres de transport ou de vos déchets.

Découvrez les produits de KIS.ME >

Conclusion - Comment optimiser l'approvisionnement en matériaux dans la production ?

Un approvisionnement efficace en matériaux est essentiel pour assurer une production sans heurts. Grâce aux conseils mentionnés ci-dessus, vous pouvez optimiser vos processus d'approvisionnement en matériel et gagner du temps et de l'argent. En tenant compte des éléments susmentionnés, vous réduirez les itinéraires de transport inutiles et garantirez un flux de matériaux idéal. Il est également important que vous examiniez régulièrement les processus et que vous les optimisiez si nécessaire afin de parvenir à une amélioration continue.

Comment BeeWaTec vous aide :

Grâce à des rayonnages de flux individuels, des sections de convoyage, des chariots de transport, des systèmes de postes de travail et des solutions d'automatisation, vous pouvez concevoir des processus allégés et rester flexible pour l'avenir. L'augmentation de la diversité des variantes exige des concepts flexibles en matière de conception. Contactez-nous et nous concevrons ensemble votre équipement d'exploitation pour une production allégée et durable.

Commencez votre projet >c

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)