Ce este metoda 5S? 5S în lean management explicat simplu

În lumea afacerilor de astăzi, munca eficientă joacă un rol central. O metodă dovedită pentru optimizarea organizării locului de muncă este metoda...

Sistem modular din țevi

Atașamente

5 min read

![]() Jens Walter

:

29.septembrie.2025

Jens Walter

:

29.septembrie.2025

Optimizarea fluxului intern de materiale este un aspect important al optimizării proceselor în întreprinderi. Un flux optimizat de materiale poate contribui la reducerea costurilor de producție, la scurtarea termenelor de livrare și la îmbunătățirea calității produselor. Atât intralogistica, cât și planificarea fabricii trebuie să lucreze mână în mână cu fluxul de materiale pentru a crea un sistem holistic și eficient și pentru a obține un flux de lucru optim.

Mai jos sunt prezentați 5 pași pentru optimizarea fluxului de materiale, împreună cu câteva sfaturi și un exemplu din industria auto.

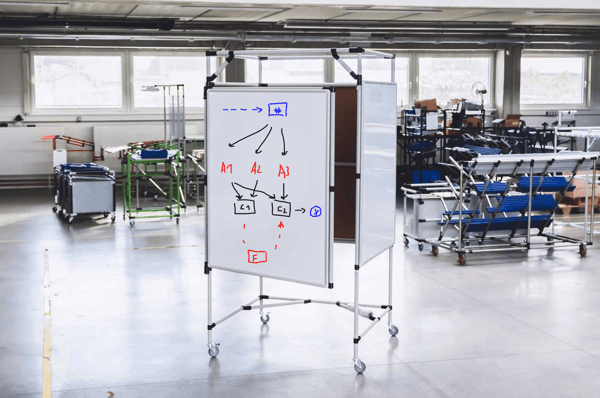

Pentru a optimiza fluxul de materiale, trebuie mai întâi analizat procesul actual. În acest pas, trebuie identificate și documentate toate stațiile la care se deplasează materialul. Aici este important să se implice toți angajații și departamentele implicate și să se documenteze datele cu atenție. Analiza poate fi efectuată utilizând modele de proces sau diagrame de flux de lucru.

Exemplu de etapă 1: Într-o fabrică de automobile, sunt înregistrate și vizualizate toate etapele de la aprovizionarea cu materii prime până la livrarea vehiculelor finite, trecând prin producție. Fluxul de materiale este urmărit de la primirea materialelor, depozitarea materialelor, producție, asamblare și vopsire până la asamblarea finală.

După ce fluxul de materiale a fost analizat, trebuie identificate blocajele din proces. Aici, este important să se analizeze blocajele din punct de vedere al timpului și al resurselor și să se identifice cauzele posibile. Blocajele pot fi cauzate, de exemplu, de organizarea deficitară a depozitului, de timpii lungi de așteptare la mașini sau de ineficiența mijloacelor de transport.

Crearea unei hărți a fluxului dvs. de valori este un prim pas important în identificarea potențialelor întârzieri și blocaje. Cartografierea fluxului valoric (VSA) permite companiilor să vadă întregul flux de date, materiale și informații legate de un produs.

Prin prezentarea etapelor procesului, a calendarelor și a termenelor de execuție necesare pentru fiecare element al fluxului de valori, este mai ușor să se identifice zonele care cauzează întârzieri sau blocaje.

Exemplu de etapă 2: În fabrica de automobile, a fost identificat un blocaj în livrarea materialelor către atelierul de vopsitorie, deoarece materialele erau transportate manual la atelierul de vopsitorie, ceea ce ducea la timpi de așteptare lungi.

După identificarea blocajelor, trebuie dezvoltate soluții pentru a îmbunătăți fluxul de materiale. Ar trebui luate în considerare mai multe soluții pentru a găsi o soluție optimă. Soluțiile trebuie să fie practice de pus în aplicare și să ia în considerare nevoile companiei.

Soluțiile posibile pot fi:

Logistica este o parte esențială a oricărei afaceri. Pentru a asigura succesul operațiunilor comerciale, dezvoltarea unei strategii logistice cuprinzătoare care să minimizeze timpul și costurile este esențială. Această strategie ar trebui să includă soluții interne și intralogistice pentru transportul mărfurilor și aprovizionarea cu materiale.

Această abordare holistică a fluxului de materiale în fabrică contribuie la optimizarea resurselor companiei dumneavoastră, reducând în același timp timpul și costurile asociate manipulării materialelor.

Prin încorporarea strategiilor corecte în operațiunile dvs. logistice, puteți maximiza eficiența companiei dvs. și economisi bani pe termen lung. Cu o strategie logistică eficientă care minimizează timpul și costurile, puteți asigura succesul pe termen lung al afacerii dumneavoastră.

O sarcină importantă în optimizarea, planificarea și proiectarea producției dumneavoastră, care este adesea uitată, este fluxul de informații în cadrul proceselor. Aceasta este indispensabilă pentru un flux optim de materiale. Comunicarea între departamente trebuie astfel să fie luată în considerare, precum și planificarea fabricii sau planificarea fluxurilor fizice de materiale.

Adesea există mai multe instanțe sau părți interesate. În consecință, cerințele sunt foarte dispersate, iar o viziune de ansamblu este de obicei foarte complexă. În unele cazuri, subiectele de planificare, implementare și control sunt, de asemenea, ocupate de persoane diferite. Tocmai aici se irosește mult potențial.

Planificarea eficientă a fluxului de materiale prosperă printr-un schimb sistematic între toate părțile implicate, cu căi scurte de coordonare și un nivel ridicat de autoritate decizională. În acest fel, beneficiați în mod durabil și obțineți optimizări implementate rapid - pentru flexibilitate și eficiență maxime.

Digitalizarea și Industria 4.0 aduc noi oportunități și pe partea tehnică. Roboții mobili autonomi, de exemplu, transportă încărcături de la A la B în mod 100% autonom și oferă o creștere măsurabilă a productivității.

Desigur, subiectul automatizării vine de obicei cu costuri de investiții ridicate. Cu toate acestea, în domeniul producției "lean", există și soluții pentru automatizarea cu costuri reduse, complet fără electronică, control, cloud etc. Aplicațiile Karakuri oferă fluxuri automatizate de bunuri bazate pe principii mecanice simple.

Exemplu de etapă 3: Pentru a rezolva blocajul în livrarea materialelor către atelierul de vopsitorie, a fost luată în considerare implementarea unui sistem de transport automat. Un robot de transport ar transporta automat materialele de la zona de recepție a materialelor la atelierul de vopsitorie.

După ce soluțiile au fost elaborate, acestea trebuie puse în aplicare. Aici, este important ca toți angajații și departamentele implicate să fie implicate și ca implementarea să fie planificată cu atenție. De asemenea, este important să se ia în considerare impactul implementării asupra întregului flux de materiale.

La proiectarea noilor fluxuri de materiale și bunuri, sistemele de fluxuri de materiale de la BeeWaTec constituie baza ideală. Rafturile de flux proiectate individual, secțiunile de transport al materialelor și sistemele de stații de lucru asigură adaptarea mediului la procese și nu invers. Flexibilitatea mai mare, ergonomia mai bună și aprovizionarea cu materiale reduse sunt alte avantaje care rezultă din kitul de construcție modulară de la BeeWaTec.

Exemplu de etapă 4: Robotul de transport a fost integrat în sistem și a fost utilizat pe traseul de la recepția materialelor la atelierul de vopsire.

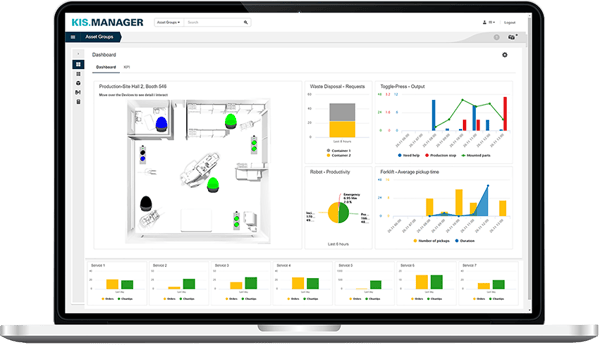

După implementare, fluxul de materiale și soluțiile nou implementate trebuie monitorizate și ajustate în funcție de necesități. Este important să se monitorizeze periodic performanța fluxului de materiale și să se identifice eventualele probleme. Datele trebuie analizate continuu pentru a identifica noi îmbunătățiri.

Datele și tehnologia pot fi utilizate pentru a monitoriza fluxul de materiale în fiecare etapă a procesului. Folosind analiza datelor KPI (key performance indicators), echipele de producție și logistică pot identifica cu ușurință domeniile care necesită îmbunătățiri. De exemplu, acestea pot urmări deplasarea materialelor dintr-o locație în alta și viteza cu care aceasta are loc.

Prin monitorizarea fluxului de materiale în acest mod, companiile își pot îmbunătăți procesele și se pot asigura că își utilizează resursele cât mai eficient posibil. Printr-o mai bună analiză a datelor, acestea pot, de asemenea, să identifice eventualele probleme din lanțul lor de aprovizionare și să aducă îmbunătățiri acolo unde este necesar.

Utilizarea datelor și a tehnologiei poate contribui la asigurarea faptului că fluxul de materiale este monitorizat și gestionat eficient, oferind întreprinderilor un control mai mare asupra proceselor lor de producție.

Exemplu de etapă 5: După implementarea robotului de transport, performanța fluxului de materiale a fost monitorizată continuu. S-a constatat că robotul era uneori oprit din cauza obstacolelor din cale. Sistemul a fost ajustat și au fost adăugați senzori pentru a detecta obstacolele din timp și a opri robotul automat.

În general, optimizarea fluxului de materiale este un proces continuu. Atunci când companiile înțeleg modul în care materialele se deplasează printr-un sistem, acestea pot aduce modificări proceselor lor de producție și pot crește eficiența, reducând în același timp consumul de resurse și costurile.

Analiza fluxului de materiale ajută companiile să identifice ineficiențele, să reducă deșeurile, să îmbunătățească siguranța și să realizeze economii de costuri - toate acestea îmbunătățind în același timp calitatea.

BeeWaTec își sprijină clienții în faza de planificare, precum și în proiectarea și implementarea sistemelor de flux de materiale și a echipamentelor de operare. În același timp, kitul de construcție modulară asigură flexibilitate maximă în planificarea layout-ului pentru o creștere durabilă a eficienței.

Cu sistemul nostru modular, puteți construi orice soluție lean de care aveți nevoie.

Descoperiți posibilitățile, soluțiile existente sau construiți propriul dvs. sistem de flux de materiale cu BEEVisio în 3D.

În lumea afacerilor de astăzi, munca eficientă joacă un rol central. O metodă dovedită pentru optimizarea organizării locului de muncă este metoda...

Într-o lume în care piețele se schimbă rapid, iar concurența este mai intensă ca niciodată, organizațiile caută metode eficiente pentru a rămâne...

Într-o perioadă în care companiile se străduiesc să crească eficiența și să reducă costurile, conceptul de management Lean s-a impus ca o metodă...