Ce este metoda 5S? 5S în lean management explicat simplu

În lumea afacerilor de astăzi, munca eficientă joacă un rol central. O metodă dovedită pentru optimizarea organizării locului de muncă este metoda...

Sistem modular din țevi

Atașamente

7 min read

![]() Rainer Buckenmaier

:

29.septembrie.2025

Rainer Buckenmaier

:

29.septembrie.2025

Intralogistica este o parte importantă a oricărei producții și logistici. Acesta descrie mișcarea fizică a materialelor, produselor și mărfurilor prin întregul proces de fabricație. Proiectarea eficientă a fluxului de materiale poate contribui la evitarea blocajelor și întârzierilor, la creșterea productivității și la reducerea costurilor.

În acest articol, veți afla ce constituie un flux de materiale suplu, cum să îl optimizați și ce factori ar trebui să luați în considerare

Intralogistica descrie calea parcursă de materiale sau produse de la achiziție la vânzare în cadrul sau între întreprinderi. Acesta include toate procesele și stațiile prin care trece materialul sau produsul, cum ar fi producția, depozitarea, preluarea și distribuția.

Spre deosebire de logistica clasică, care se ocupă în primul rând de planificarea și controlul materialelor și informațiilor, Intralogistica se concentrează pe implementarea tehnică și organizațională.

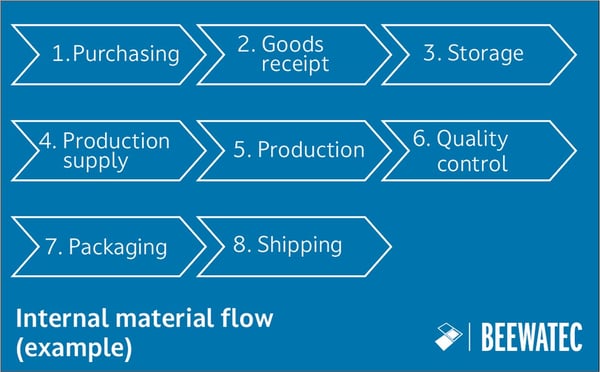

Există două tipuri de fluxuri de materiale: Intralogistica în fabrică șiIntralogistica între fabrici.

Intralogistica intra-întreprindere descrie transportul de mărfuri în cadrul unei întreprinderi, de exemplu între unitățile de producție sau de la producție la depozit. Scopul în acest caz este de a optimiza procesele logistice din cadrul întreprinderii, de a reduce deșeurile și de a îmbunătăți utilizarea instalațiilor de producție și a depozitelor.

Când vine vorba de fluxul intern de materiale, există diverși factori care trebuie luați în considerare pentru a asigura o execuție eficientă și fără probleme. Aceștia includ:

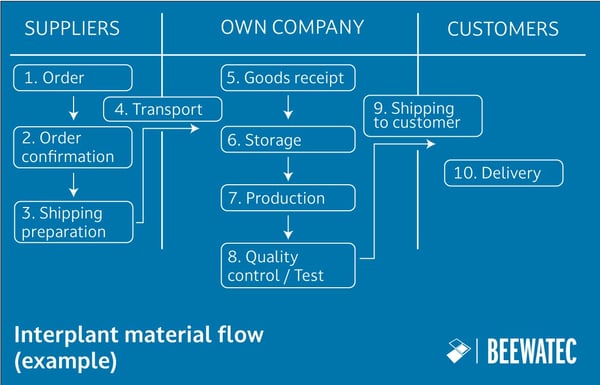

În schimb, Intralogistica între întreprinderi implică transportul de bunuri între diferite întreprinderi, de exemplu de la furnizor la client. Obiectivul principal în acest caz este optimizarea lanțului de aprovizionare între întreprinderi și asigurarea unei aprovizionări fără probleme.

În acest context, există diverse aspecte care trebuie luate în considerare pentru a asigura gestionarea eficientă a fluxului de materiale. Acestea includ:

Analiza fluxului de materiale este un instrument valoros pentru optimizarea fluxului de materiale într-o întreprindere. Scopul metodei este de a vizualiza Intralogistica ca un întreg și, astfel, de a descoperi punctele slabe ale fluxului de materiale. Există abordări diferite, dar, în general, analiza fluxului de materiale include următorii pași:

Etapa 1: Înregistrarea stării actuale

Aici sunt înregistrate toate datele și informațiile relevante despre Intralogistica actual, cum ar fi procesele de producție, locațiile, nivelurile stocurilor și rutele de transport.

Etapa 2: Vizualizarea fluxului de materiale

Pe baza datelor colectate, Intralogistica este afișat grafic pentru a obține o imagine de ansamblu a stării actuale. Pot fi identificate blocajele, procesele ineficiente sau alte probleme.

Etapa 3: Evaluare și analiză

Intralogistica este examinat critic pentru a identifica punctele slabe și potențialul de îmbunătățire. Aici, de exemplu, sunt determinate și analizate cifrele-cheie, cum ar fi timpii de producție sau timpii de așteptare.

Etapa 4: Dezvoltarea oportunităților de optimizare

Pe baza analizei, se dezvoltă opțiuni de îmbunătățire pentru a face Intralogistica mai eficient (= planificarea fluxului de materiale). Aici, de exemplu, pot fi luate în considerare reproiectarea proceselor de producție, optimizarea stocurilor sau modificarea rutelor de transport.

Etapa 5: Punerea în aplicare și monitorizarea

Măsurile de îmbunătățire elaborate sunt puse în aplicare, iar Intralogistica este monitorizat periodic și ajustat, dacă este necesar. În acest fel, se poate obține o optimizare durabilă și eficientă a fluxului de materiale.

Proiectarea fluxului de materiale în producție și logistică pune adesea companiile în fața unor provocări majore. O provocare centrală este asigurarea unui flux de materiale eficient și rentabil, care să îndeplinească și cerințele de calitate și durabilitate. Aici trebuie luați în considerare diverși factori, cum ar fi condițiile spațiale, tehnologia disponibilă, numărul de produse și volumul de transport.

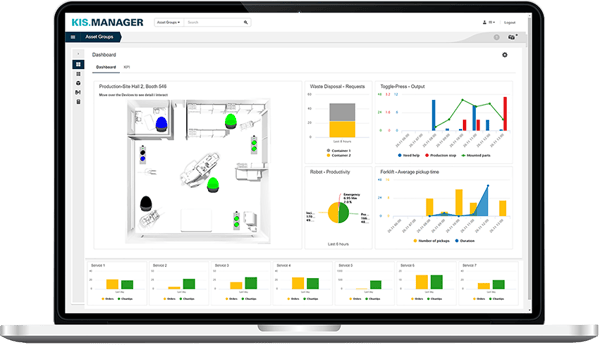

O altă provocare este monitorizarea și optimizarea fluxului de materiale în timp real. Acest lucru necesită utilizarea unor sisteme informatice și a unor tehnologii de senzori adecvate pentru măsurarea și controlul continuu al fluxului de materiale. Integrarea sistemelor autonome, cum ar fi roboții sau sistemele de transport fără șofer, poate juca, de asemenea, un rol important în acest sens.

În plus față de aceste provocări tehnice, factorii umani sunt, de asemenea, de mare importanță. O bună cooperare între diferitele departamente și angajați este esențială pentru eficientizarea fluxului de materiale. Calificarea și formarea angajaților în utilizarea tehnologiilor folosite sunt, de asemenea, factori importanți care trebuie luați în considerare.

Companiile care reușesc să facă față acestor provocări pot beneficia de procese simplificate și de o productivitate mai mare.

Alegerea mijloacelor corecte de transport și depozitare este un factor important în proiectarea fluxului de materiale în producție și logistică. Trebuie luate în considerare diverse aspecte, cum ar fi natura materialului, distanța dintre stațiile individuale și timpul de transport. Compatibilitatea cu mediul și costurile joacă, de asemenea, un rol decisiv.

În general, pentru fluxul intern de materiale se utilizează stivuitoare industriale, cum ar fi stivuitoarele, transpaletele sau macaralele stivuitoare. Atunci când se selectează echipamentul adecvat, trebuie să se aibă grijă să se asigure că acesta are capacitatea de încărcare și manevrabilitatea necesare, permițând în același timp o funcționare eficientă și sigură.

Diverse mijloace de transport, cum ar fi camioanele, trenurile sau navele, sunt disponibile pentru Intralogistica între instalații. În acest caz, trebuie luate în considerare diverse aspecte, cum ar fi costurile de transport, timpul de livrare și disponibilitatea infrastructurii. Alegerea ambalajului potrivit este, de asemenea, de mare importanță pentru a asigura manipularea sigură și eficientă a transportului.

Alegerea sistemului de depozitare adecvat este, de asemenea, un factor important în proiectarea fluxului de materiale. Trebuie luate în considerare diverse criterii, cum ar fi capacitatea de depozitare, frecvența de rotație și condițiile spațiale. În funcție de cerințe, se utilizează diferite sisteme, cum ar fi depozitarea pe rafturi, depozitarea pe blocuri sau rafturi de flux.

În general, selectarea mijloacelor de transport și depozitare adecvate este un proces complex care necesită o planificare și o coordonare cuprinzătoare.

Una dintre cele mai importante abordări ale BeeWaTec este implementarea principiilor lean în procesele de flux de materiale ale clienților noștri. Aici, Intralogistica este optimizat într-un mod direcționat pentru a minimiza deșeurile și pentru a crea un proces eficient și flexibil.

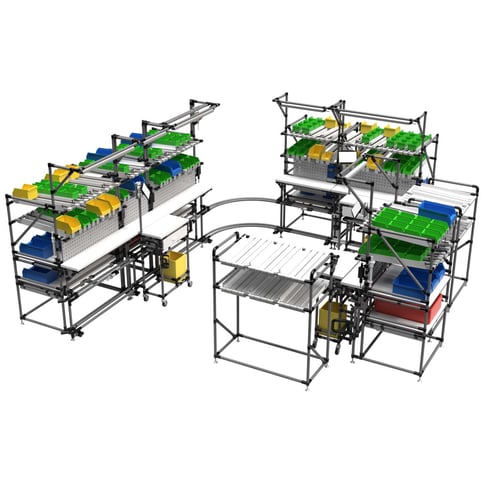

Un aspect important al optimizării fluxului de materiale este selectarea mijloacelor de transport și depozitare potrivite. Prin intermediul unui sistem modular "lean" de sisteme de rafturi cu țevi, oferim clienților noștri baza optimă pentru proiectarea sistemelor individuale de stații de lucru, rafturi, transport și flux de materiale.

Prin integrarea liniilor de transport / transportoare cu role, materialele și produsele pot fi transportate rapid și eficient de la un post de lucru la altul, fără a fi necesară intervenția manuală a angajaților. Deplasarea suporturilor de sarcină sau a materialelor se poate realiza fie prin gravitație (transportoare cu role înclinate), fie cu ajutorul sistemelor acționate. Liniile transportoare pot fi implementate rapid, ușor și eficient din punct de vedere al costurilor și asigură principiul FIFO în timpul depozitării și asamblării.

Mai multe despre liniile transportoare >

Rafturile de flux asigură, de asemenea, un flux de materiale redus prin deplasarea automată a materialelor (prin gravitație). Acestea asigură faptul că nu există pauze sau goluri în procesul de stivuire și că materialul poate fi întotdeauna scos ușor și rapid din același loc. Un rack de flux are un design compact și sprijină planificarea eficientă și degresivă a dispunerii în cadrul producției.

Mai multe despre rafturile de flux >

Cărucioarele pentru materiale și transport (de asemenea: cărucioare de picking) sunt una dintre cele mai importante componente pentru aprovizionarea cu materiale în cadrul producției. Prin intermediul acestora, materialele, produsele semifabricate sau produsele gata ambalate pot fi depozitate temporar rapid și în siguranță și descărcate la locul potrivit.

Principii suplimentare precum Kanban sau Milkrun contribuie la asigurarea unei aprovizionări cu bunuri și materiale orientate către cerere. În acest fel, nu există stagnare în cadrul procesului de asamblare sau de producție.

Mai multe despre cărucioare și cărucioare >

Fluxurile de materiale au loc și în cadrul unui sistem de stații de lucru sau al unei linii de asamblare, care ar trebui să fie bine gândite, adică să urmeze procesele (de asamblare). Prin proiectarea stațiilor de lucru și a liniilor de asamblare într-un mod rațional, pot fi evitate deplasările și transporturile inutile. Angajații se pot concentra pe asamblare fără a fi nevoiți să parcurgă distanțe mari pentru a obține materiale și unelte. În același timp, sistemele de stații de lucru cu design flexibil de la BeeWaTec oferă posibilitatea de a le proiecta astfel încât să poată fi oricând adaptate ușor și rapid la nevoile actuale de producție.

Mai multe despre sistemele de stații de lucru >

Roboții mobili autonomi (AMR) se pot deplasa autonom prin etajul de producție sau prin depozit, transportând bunuri dintr-un loc în altul fără a fi nevoie de intervenția omului. Aceștia pot comunica automat cu alte echipamente, cum ar fi mașinile sau sistemele de transport, pentru a asigura un flux fluid al materialelor. Utilizarea roboților mobili autonomi poate reduce, de asemenea, blocajele în Intralogistica, deoarece roboții pot răspunde rapid și flexibil la schimbările din producție. În plus, aceștia pot contribui la optimizarea stocurilor prin monitorizarea și reaprovizionarea automată a stocurilor.

Mai multe despre roboții mobili autonomi >

Un flux eficient de materiale este un factor important de succes pentru întreprinderile din producție și logistică. Optimizarea fluxului de materiale poate duce la o creștere a eficienței, la o reducere a costurilor și la o îmbunătățire a performanțelor de livrare. Trebuie luați în considerare diverși factori, cum ar fi proiectarea layout-ului, alegerea mijloacelor de transport și depozitare, precum și analiza și monitorizarea fluxului de materiale. Întreprinderile care își optimizează în permanență procesele de flux de materiale și care pot reacționa în mod flexibil la cerințele în schimbare ale pieței au un avantaj competitiv față de rivalii lor. Prin urmare, merită să investiți în analiza, proiectarea și optimizarea fluxului de materiale pentru a avea succes pe termen lung.

Cu sistemul nostru modular, puteți construi orice soluție lean de care aveți nevoie.

Descoperiți posibilitățile, soluțiile existente sau construiți propriul dvs. sistem de flux de materiale cu BEEVisio în 3D.

În lumea afacerilor de astăzi, munca eficientă joacă un rol central. O metodă dovedită pentru optimizarea organizării locului de muncă este metoda...

Într-o lume în care piețele se schimbă rapid, iar concurența este mai intensă ca niciodată, organizațiile caută metode eficiente pentru a rămâne...

Într-o perioadă în care companiile se străduiesc să crească eficiența și să reducă costurile, conceptul de management Lean s-a impus ca o metodă...