Le flux de matières est un élément important de toute production et de toute logistique. Il décrit le mouvement physique des matériaux, des produits et des marchandises tout au long du processus de fabrication. Une conception efficace du flux de matériaux peut contribuer à éviter les goulets d'étranglement et les retards, à augmenter la productivité et à réduire les coûts.

Dans cet article, vous apprendrez ce qu'est un flux de matières optimisé, comment l'optimiser et quels sont les facteurs à prendre en compte.

Contenu

- Qu'est-ce que le flux de matières ? (Définition)

- Flux de matières interne

- Flux de matières inter-divisions

- Analyse du flux de matières - optimisation en 5 étapes

- Défis liés à la conception d'un flux de matières optimal

- Choisir le bon équipement de transport et de stockage

- Systèmes de flux de matières de BeeWaTec

- Lignes de convoyage

- Rayonnages de flux

- Chariots et chariots de manutention

- Systèmes de postes de travail et lignes d'assemblage

- Robots mobiles autonomes

- Conclusion

1. Qu'est-ce que le flux de matières ? (Définition)

Le flux de matières décrit le chemin parcouru par les matières ou les produits depuis l'approvisionnement jusqu'à la vente au sein d'une entreprise ou entre entreprises. Il comprend tous les processus et toutes les stations par lesquels le matériau ou le produit passe, tels que la production, le stockage, la préparation des commandes et la distribution.

Contrairement à la "logistique" classique, qui s'intéresse principalement à la planification et au contrôle des matériaux et des informations, le flux de matériaux se concentre sur la mise en œuvre technique et organisationnelle.

Il existe deux types de flux de matières : le flux de matières interne à l'usine et le flux de matières inter-usines.

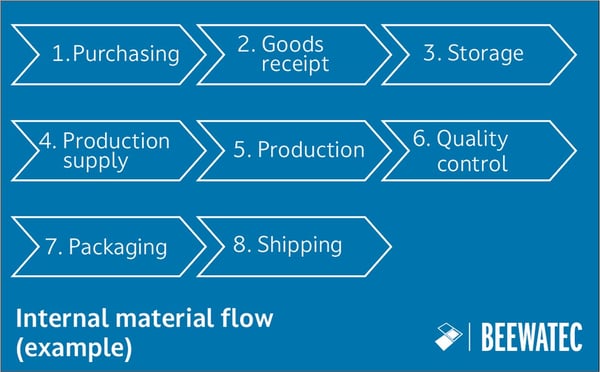

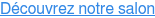

1.1 Flux de matières interne

Le flux de matièresintra-entreprise décrit le transport de marchandises au sein d'une entreprise, par exemple entre les sites de production ou de la production à l'entrepôt. L'objectif est d'optimiser les processus logistiques au sein de l'entreprise, de réduire les déchets et d'améliorer l'utilisation des installations de production et des entrepôts.

Lorsqu'il s'agit de flux de matériaux internes, plusieurs facteurs doivent être pris en compte pour garantir une exécution efficace et sans heurts. Il s'agit notamment des facteurs suivants

- La planification : Il est important de planifier soigneusement le flux de matériel pour éviter les goulets d'étranglement et les temps d'attente. Les processus, de l'approvisionnement à l'expédition en passant par la production, doivent être planifiés et optimisés en détail.

- L'organisation : Il est essentiel d'organiser efficacement le flux interne de matériaux. Cela comprend, entre autres, un entreposage clair, des responsabilités et des flux de travail clairs, ainsi qu'un système informatique opérationnel pour le contrôle et la surveillance du flux de matériaux.

- L'automatisation : Les technologies d'automatisation telles que les convoyeurs, les systèmes de stockage automatique ou les robots de transport peuvent accélérer le flux de matériaux et réduire les erreurs.

- Éducation et formation : Les employés doivent être formés de manière appropriée pour assurer le bon déroulement du flux de matériaux. Les aspects de la sécurité au travail, de l'ergonomie et de l'assurance qualité doivent notamment être pris en compte.

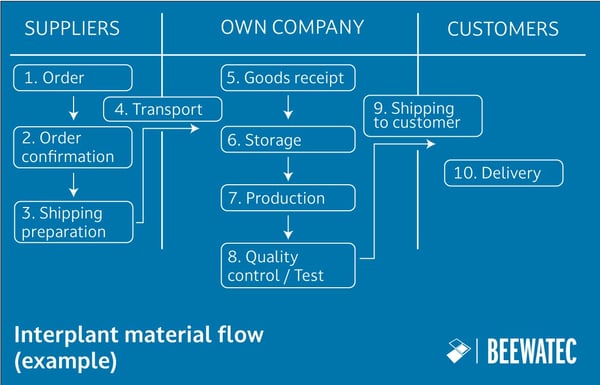

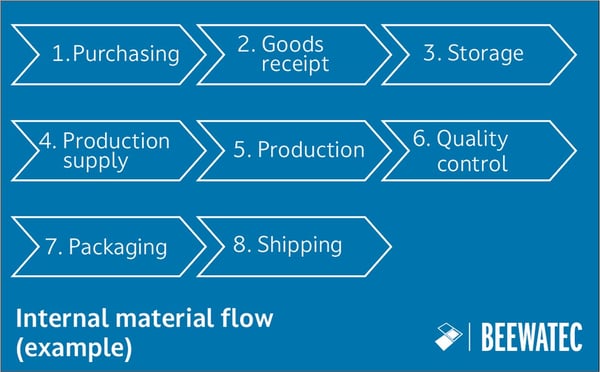

1.2 Flux de matières entre usines

Le flux de matières interentreprises, quant à lui, concerne le transport de marchandises entre différentes entreprises, par exemple du fournisseur au client. L'objectif principal est d'optimiser la chaîne d'approvisionnement entre les entreprises et de garantir un approvisionnement régulier.

Dans ce contexte, plusieurs aspects doivent être pris en compte afin de garantir une gestion efficace du flux de matières. Il s'agit notamment des aspects suivants

- La coordination : Une bonne coopération entre les entreprises et les fournisseurs concernés est importante pour pouvoir gérer le flux de matériaux en douceur. Des accords clairs et des canaux de communication doivent être établis pour éviter les goulets d'étranglement et les retards.

- Normalisation : La normalisation des processus et des interfaces peut contribuer à simplifier et à accélérer le flux de matériaux. Par exemple, il convient d'utiliser des formats de données et des étiquettes uniformes pour les marchandises.

- Suivi : Il est important de surveiller en permanence le flux de matières afin de détecter rapidement les perturbations ou les retards éventuels et de prendre des contre-mesures.

- Durabilité : Les aspects de la durabilité doivent également être pris en compte dans le flux de matières entre les usines. Il s'agit par exemple d'éviter les transports inutiles et d'utiliser des moyens de transport respectueux de l'environnement.

2. Analyse du flux de matières -

optimisation en 5 étapes

L'analyse du flux de matières est un outil précieux pour optimiser le flux de matières dans une entreprise. L'objectif de cette méthode est de visualiser le flux de matières dans son ensemble et d'en déceler les points faibles. Il existe différentes approches, mais en général, l'analyse du flux de matières comprend les étapes suivantes :

Étape 1 : Enregistrement de l'état réel

Il s'agit d'enregistrer toutes les données et informations pertinentes sur le flux de matières actuel, telles que les processus de production, les emplacements, les niveaux de stock et les itinéraires de transport.

Étape 2 : Visualisation du flux de matières

Sur la base des données collectées, le flux de matières est représenté graphiquement afin d'obtenir une vue d'ensemble de l'état actuel. Les goulets d'étranglement, les processus inefficaces ou d'autres problèmes peuvent être identifiés.

Étape 3 : Évaluation et analyse

Le flux de matières fait l'objet d'un examen critique afin d'identifier les faiblesses et les possibilités d'amélioration. Les chiffres clés tels que les temps de passage ou les temps d'attente sont déterminés et analysés.

Étape 4 : Développement de possibilités d'optimisation

Sur la base de l'analyse, des options d'amélioration sont développées pour rendre le flux de matières plus efficace (= planification du flux de matières). Ici, par exemple, on peut envisager de redéfinir les processus de production, d'optimiser les stocks ou de modifier les itinéraires de transport.

Étape 5 : Mise en œuvre et suivi

Les mesures d'amélioration élaborées sont mises en œuvre et le flux de matières est régulièrement contrôlé et ajusté si nécessaire. De cette manière, une optimisation durable et efficace du flux de matières peut être réalisée.

3. Défis liés à la conception d'un flux de matières idéal

La conception des flux de matières dans la production et la logistique pose souvent des défis majeurs aux entreprises. L'un des principaux défis consiste à garantir un flux de matières efficace et rentable qui réponde également aux exigences de qualité et de durabilité. Différents facteurs doivent être pris en compte, tels que les conditions spatiales, la technologie disponible, le nombre de produits et le volume de transport.

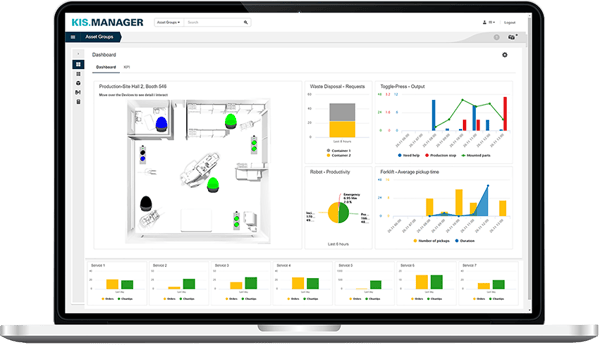

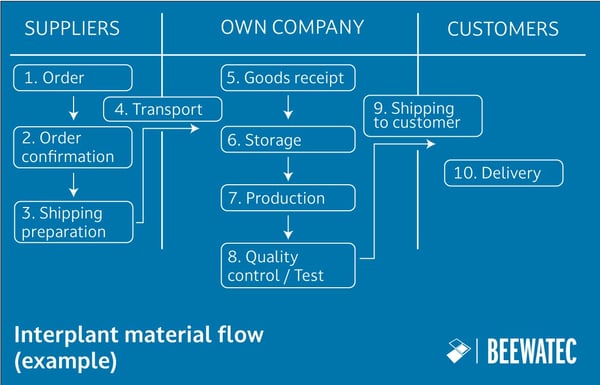

Un autre défi consiste à surveiller et à optimiser le flux de matières en temps réel. Cela nécessite l'utilisation de systèmes informatiques et de technologies de capteurs appropriés pour mesurer et contrôler en permanence le flux de matériaux. L'intégration de systèmes autonomes tels que les robots ou les systèmes de transport sans conducteur peut également jouer un rôle important à cet égard.

Outre ces défis techniques, les facteurs humains revêtent également une grande importance. Une coopération harmonieuse entre les différents départements et employés est essentielle pour rendre le flux de matériel efficace. Les qualifications des employés et leur formation à l'utilisation des technologies employées sont également des facteurs importants qui doivent être pris en compte.

Les entreprises qui parviennent à relever ces défis peuvent bénéficier de processus allégés et d'une productivité accrue.

4. Sélection de l'équipement de transport et de stockage adéquat

Le choix des moyens de transport et de stockage est un facteur important dans la conception des flux de matériaux dans la production et la logistique. Différents aspects doivent être pris en compte, tels que la nature du matériau, la distance entre les différentes stations et le temps de transport. La compatibilité environnementale et les coûts jouent également un rôle décisif.

Les chariots de manutention tels que les chariots élévateurs, les transpalettes ou les transstockeurs sont généralement utilisés pour le flux interne de matériaux. Lors du choix de l'équipement approprié, il faut veiller à ce qu'il ait la capacité de charge et la maniabilité requises, tout en permettant un fonctionnement efficace et sûr.

Différents moyens de transport tels que les camions, les trains ou les bateaux sont disponibles pour le flux de matériaux entre les usines. Dans ce cas, divers aspects tels que les coûts de transport, les délais de livraison et la disponibilité des infrastructures doivent être pris en compte. Le choix de l'emballage approprié est également d'une grande importance pour assurer une manutention sûre et efficace.

Le choix du bon système de stockage est également un facteur important dans la conception du flux de matières. Différents critères tels que la capacité de stockage, la fréquence de rotation et les conditions spatiales doivent être pris en compte. En fonction des exigences, différents systèmes sont utilisés, tels que le stockage en rack, le stockage en bloc ou les flow racks.

Dans l'ensemble, le choix du bon moyen de transport et de stockage est un processus complexe qui nécessite une planification et une coordination globales.

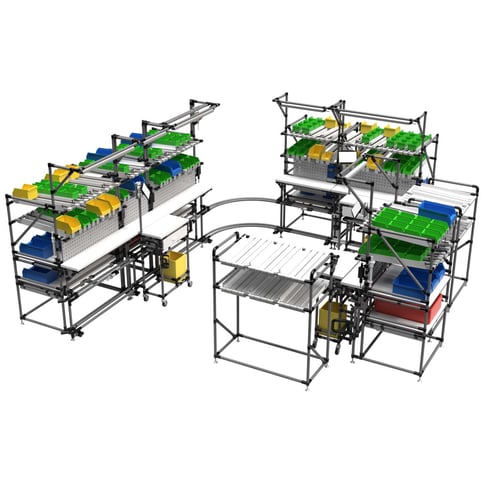

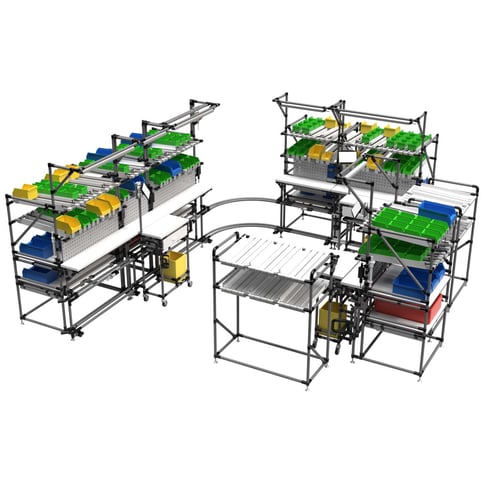

5. Systèmes de manutention de BeeWaTec

L'une des approches les plus importantes de BeeWaTec est la mise en œuvre des principes d'allègement dans les processus de flux de matériaux de nos clients. Le flux de matériaux est optimisé de manière ciblée afin de minimiser les déchets et de créer un processus allégé et efficace.

Un aspect important de l'optimisation du flux de matériaux est la sélection des moyens de transport et de stockage appropriés. Grâce à un système modulaire allégé de rayonnages à tubes, nous offrons à nos clients une base optimale pour la conception de postes de travail, d'étagères, de systèmes de transport et de flux de matériaux individuels.

5.1 Lignes de transport

L'intégration de lignes de convoyage et de convoyeurs à rouleaux permet de transporter rapidement et efficacement des matériaux et des produits d'un poste de travail à l'autre, sans intervention manuelle de la part du personnel. Le déplacement des supports de charge ou des matériaux peut se faire soit par gravité (convoyeurs à rouleaux inclinés), soit à l'aide de systèmes entraînés. Les lignes de convoyage peuvent être mises en place rapidement, facilement et à moindre coût et garantissent le principe FIFO lors du stockage et de l'assemblage.

En savoir plus sur les lignes de convoyage >

5.2 Rayonnages à flux

Les rayonnages à flux garantissent également un flux de matériel optimisé en déplaçant le matériel automatiquement (par gravité). Ils veillent à ce qu'il n'y ait pas de pauses ou d'interruptions dans le processus de mise à disposition et à ce que le matériel puisse toujours être retiré facilement et rapidement du même endroit. Les rayonnages à flux sont de conception compacte et permettent une planification efficace et rationnelle de l'agencement au sein de la production.

En savoir plus sur les flow racks >

5.3 Chariots et chariots de manutention

Les chariots de manutention et de transport (également appelés chariots de préparation de commandes) sont l'un des éléments les plus importants pour la mise à disposition de matériel au sein de la production. Grâce à eux, les matériaux, les produits semi-finis ou les produits prêts à l'emploi peuvent être stockés temporairement, rapidement et en toute sécurité, et déchargés à l'endroit approprié.

D'autres principes, tels que le Kanban ou le Milkrun, contribuent à garantir une mise à disposition des marchandises et des matériaux axée sur la demande. De cette manière, il n'y a pas de stagnation dans le processus d'assemblage ou de production.

En savoir plus sur les chariots >

5.4 Systèmes de postes de travail et lignes d'assemblage

Les flux de matériaux s'effectuent également au sein d'un système de postes de travail ou d'une chaîne de montage, qui doivent être bien conçus, c'est-à-dire suivre les processus (d'assemblage). Une conception judicieuse des postes de travail et des lignes d'assemblage permet d'éviter les déplacements et les transports inutiles. Les employés peuvent se concentrer sur l'assemblage sans avoir à parcourir de longues distances pour se procurer des matériaux et des outils. En même temps, les systèmes de postes de travail flexibles de BeeWaTec offrent la possibilité de les concevoir de manière à ce qu'ils puissent être facilement et rapidement adaptés aux besoins actuels de la production à tout moment.

En savoir plus sur les systèmes de postes de travail >

5.5 Robots mobiles autonomes

Les robots mobiles autonomes (AMR) peuvent se déplacer de manière autonome dans l'atelier de production ou l'entrepôt, transportant des marchandises d'un endroit à l'autre sans intervention humaine. Ils peuvent communiquer automatiquement avec d'autres équipements, tels que des machines ou des systèmes de convoyage, afin d'assurer un flux régulier de matériaux. L'utilisation de robots mobiles autonomes peut également réduire les goulets d'étranglement dans les flux de matériaux, car les robots peuvent réagir rapidement et avec souplesse aux changements dans la production. En outre, ils peuvent contribuer à optimiser les stocks en les contrôlant et en les réapprovisionnant automatiquement.

En savoir plus sur les robots mobiles autonomes >

6. Conclusion

Un flux de matériaux efficace est un facteur de réussite important pour les entreprises de production et de logistique. L'optimisation du flux de matières peut entraîner une augmentation de l'efficacité, une réduction des coûts et une amélioration des performances de livraison. Différents facteurs doivent être pris en compte, tels que la conception de l'agencement, le choix des moyens de transport et de stockage, ainsi que l'analyse et le suivi du flux de matières. Les entreprises qui optimisent en permanence leurs processus de flux de matériaux et qui peuvent réagir avec souplesse à l'évolution des exigences du marché ont un avantage concurrentiel sur leurs rivales. Il vaut donc la peine d'investir dans l'analyse, la conception et l'optimisation du flux de matières si l'on veut réussir à long terme.

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)