Contenu

- Qu'est-ce que le Poka Yoke ?

- Origine et développement du Poka Yoke

- Poka Yoke s'applique aux produits et aux processus

- Avantages et inconvénients du Poka Yoke

- Les 5 principaux domaines d'application du Poka Yoke

- Exemples d'application du Poka Yoke dans la production et la logistique

- Introduire le Poka Yoke dans votre entreprise en 5 étapes

- Conclusion

Qu'est-ce que le Poka Yoke ? La définition du principe Poka Yoke expliquée simplement

Le Poka Yoke est un principe du lean management qui vise à éviter les erreurs en concevant les systèmes de telle sorte que les erreurs soient impossibles ou puissent être détectées et corrigées immédiatement. L'objectif est d'éliminer ou de minimiser les sources d'erreurs humaines afin d'améliorer la qualité des produits ou des processus.

Origine et développement du Poka Yoke - un principe du lean management

Le Poka Yoke a été développé au Japon dans les années 1960 par Shigeo Shingo, un pionnier de la production allégée et de la gestion de la qualité. Alors qu'il travaillait chez Toyota et dans d'autres entreprises japonaises, Shingo a pris conscience de la nécessité de minimiser les erreurs humaines dans la production afin d'améliorer la qualité et de réduire les coûts.

Le terme "Poka Yoke" vient du japonais et signifie"éviter les erreurs" ou"prévenir les fautes". Shingo a développé ce concept pour créer des systèmes conçus de manière à ce que les erreurs soient impossibles ou puissent être détectées et corrigées immédiatement. Son travail a été fortement influencé par la philosophie de la gestion allégée, qui vise à minimiser le gaspillage et à promouvoir l'amélioration continue.

Shingo a souligné l'importance de prendre des mesures préventives contre les erreurs plutôt que de les corriger après coup. Le Poka Yoke est rapidement devenu une partie intégrante de la production allégée et a été appliqué dans le monde entier dans diverses industries afin d'améliorer la qualité, d'accroître l'efficacité et de réduire les coûts. Aujourd'hui, le Poka Yoke est un principe reconnu de prévention des erreurs et d'amélioration de la qualité, utilisé dans de nombreuses entreprises et environnements de production.

Éviter les erreurs s'applique à la fois aux produits et aux processus

Le principe de prévention des erreurs s'applique à la fois aux produits et aux processus. Poka Yoke s'efforce d'éviter ou au moins de minimiser les erreurs dans tous les aspects de la production.

- Produits : Dans le contexte des produits, le Poka Yoke fait référence à la conception de produits de manière à éviter les erreurs lors de leur fabrication, de leur assemblage, de leur utilisation ou de leur entretien. Cela peut se faire par l'utilisation de dispositifs spéciaux, d'étiquettes, de codes de couleur ou d'autres éléments de conception qui rendent les erreurs difficiles, voire impossibles.

- Processus : En termes de processus, le Poka Yoke fait référence au fait d'éviter les erreurs au cours du processus de production. Cela signifie que les flux de travail, les procédures et les systèmes sont conçus pour minimiser l'erreur humaine. Pour ce faire, on peut mettre en place des contrôles, des systèmes d'alerte automatisés, des instructions visuelles ou d'autres mesures permettant de détecter et de corriger les erreurs à un stade précoce.

Globalement, le principe de prévention des erreurs s'applique aussi bien aux produits qu'aux processus et est utilisé pour améliorer la qualité, accroître l'efficacité et réduire les coûts.

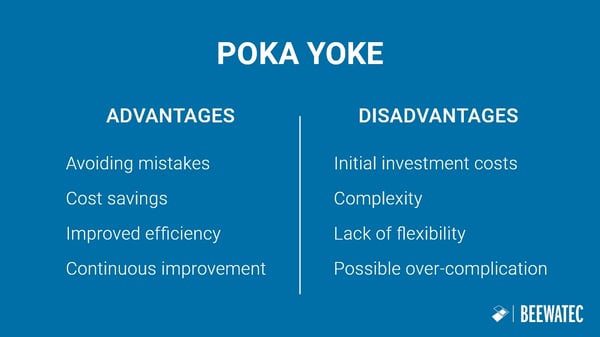

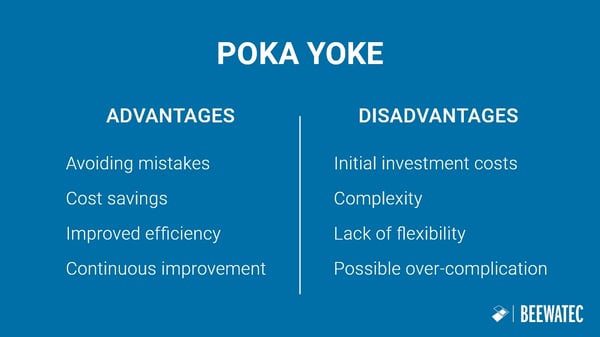

Avantages et inconvénients du Poka Yoke

Voici les principaux avantages et inconvénients du Poka Yoke :

Avantages du Poka Yoke

- Éviter les erreurs : L'avantage le plus évident du Poka Yoke est d'éviter les erreurs. En éliminant ou en minimisant les sources d'erreurs humaines, les entreprises peuvent améliorer la qualité de leurs produits et de leurs processus.

- Réduction des coûts : En réduisant les défauts et les rebuts, les entreprises peuvent réaliser d'importantes économies. Moins de retouches, moins de consommation de matériaux et moins de réclamations se traduisent par une amélioration de la rentabilité.

- Amélioration de l'efficacité : Le Poka Yoke contribue à rendre les processus de production plus efficaces en évitant les répétitions ou les corrections inutiles. Il en résulte une augmentation de la production et une réduction des délais d'exécution.

- Amélioration continue : Le Poka Yoke favorise une culture d'amélioration continue en encourageant les entreprises à analyser les erreurs, à en comprendre les causes et à prendre des mesures préventives pour les éviter à l'avenir.

Inconvénients du Poka Yoke

- Coûts d'investissement initiaux : La mise en œuvre de solutions Poka Yoke peut entraîner des coûts initiaux élevés, en particulier si de nouveaux équipements, formations ou logiciels sont nécessaires.

- Complexité : Le développement et la mise en œuvre des solutions Poka Yoke peuvent parfois être complexes, en particulier lorsque des processus de production hautement spécialisés sont impliqués ou lorsqu'il est nécessaire d'adapter des systèmes existants.

- Manque de flexibilité : Dans certains cas, les systèmes Poka Yoke trop rigides peuvent nuire à la flexibilité des processus de production ou de travail, notamment en cas d'évolution rapide des besoins ou de demandes individuelles des clients.

- Complication excessive possible : Il existe un risque que les solutions Poka Yoke deviennent trop compliquées et que les travailleurs de la production soient dépassés ou frustrés. Dans ce cas, les solutions peuvent être contre-productives et entraîner des retards au lieu d'éviter des erreurs.

Les 5 principaux domaines d'utilisation de Poka Yoke

Le Poka Yoke est utilisé dans de nombreux domaines où les erreurs doivent être évitées ou minimisées à tout prix. Il s'agit notamment des domaines suivants

- Production : dans l'industrie manufacturière, le Poka Yoke est souvent utilisé pour éviter les erreurs dans la fabrication des produits. Il peut s'agir de l'assemblage de composants, de la transformation de matériaux ou d'autres processus de fabrication.

- Logistique et entreposage : Dans les environnements de logistique et d'entreposage, le Poka Yoke est utilisé pour éviter les erreurs lors du prélèvement, de l'emballage, du stockage et de l'expédition des marchandises. Il peut s'agir de systèmes de lecture de codes-barres, de la technologie RFID ou de marqueurs visuels pour améliorer la précision et l'efficacité.

- Secteur des services : Le Poka Yoke peut également être appliqué dans le secteur des services afin d'éviter les erreurs dans la prestation de services. Il peut s'agir de la conception de formulaires, de processus ou de systèmes permettant de s'assurer que les besoins des clients sont correctement enregistrés et satisfaits.

- Soins de santé : Dans le secteur de la santé, le Poka Yoke est utilisé pour éviter les erreurs dans les soins aux patients, l'administration des médicaments ou la documentation relative aux patients. Il peut s'agir de listes de contrôle, de doubles vérifications ou d'autres mesures de sécurité visant à améliorer la sécurité des patients.

- Développement de logiciels : Dans le cadre du développement de logiciels, le Poka Yoke est utilisé pour prévenir les erreurs de programmation, de test et de mise en œuvre des logiciels. Il peut s'agir de tests automatisés, de normes de codage ou d'autres mesures d'assurance qualité permettant de détecter et de corriger les erreurs à un stade précoce.

Exemples d'utilisation du Poka Yoke dans la production et la logistique

Voici quelques exemples d'application du Poka Yoke dans la conception de ressources opérationnelles telles que des systèmes d'étagères ou des postes de travail dans les domaines de la production et de la logistique :

- Rayonnages à code couleur : Dans un entrepôt, les étagères peuvent être codées par couleur pour faciliter le placement des produits. En appliquant les principes du Poka Yoke, les employés peuvent rapidement et précisément identifier et placer les produits en fonction du code couleur, ce qui réduit le risque d'erreurs.

- Supports d'étagères encliquetables : Les supports d'étagères peuvent être conçus pour s'enclencher uniquement dans une orientation spécifique. Cela permet de s'assurer que les employés assemblent les étagères correctement, sans erreur ni instabilité.

- Conception de postes de travail ergonomiques : Les principes ergonomiques peuvent être appliqués à la conception des postes de travail dans la production afin de réduire la fatigue des employés et d'accroître l'efficacité. Par exemple, les techniques Poka Yoke, comme le fait de placer les outils et les matériaux à portée de main ou d'utiliser des instructions visuelles, peuvent être utilisées pour éviter les erreurs.

- Systèmes de surveillance basés sur des capteurs : Dans le domaine de la logistique, des systèmes de surveillance basés sur des capteurs peuvent être utilisés pour s'assurer que les produits ou les charges sont stockés ou déplacés correctement. Ces systèmes peuvent détecter des erreurs, telles que des produits mal placés ou des charges mal arrimées.

- Identification et étiquetage : L'utilisation d'une identification et d'un étiquetage clairs et sans ambiguïté sur les étagères, les postes de travail et les installations de stockage peut contribuer à éviter la confusion et les erreurs. Cela peut se faire, par exemple, en utilisant des étiquettes à code-barres ou des marquages visuels qui permettent aux employés d'identifier les produits rapidement et avec précision.

En appliquant les principes du Poka Yoke à la conception de ressources opérationnelles telles que les systèmes d'étagères ou les postes de travail, les entreprises peuvent accroître leur efficacité, réduire le risque d'erreurs et améliorer la qualité globale de leurs processus.

Introduisez le Poka Yoke dans votre entreprise en 5 étapes - BeeWaTec vous apporte son soutien

Lors de l'introduction du Poka Yoke dans la production et la logistique, nous recommandons aux entreprises de procéder en cinq étapes :

- Analyser les processus existants et identifier les sources d'erreur : Les entreprises doivent d'abord analyser soigneusement leurs processus de production et de logistique afin d'identifier les sources d'erreur potentielles. Pour ce faire, elles peuvent procéder à des analyses des causes profondes, à des rapports d'erreurs ou à des enquêtes auprès des employés.

- Hiérarchisation des mesures Poka Yoke : Sur la base de l'analyse, les entreprises doivent classer par ordre de priorité les sources d'erreur identifiées et déterminer les domaines qui bénéficieraient le plus de Poka Yoke. Il peut être utile d'évaluer les économies et les améliorations potentielles pour chaque mesure afin d'établir un ordre de priorité.

- Élaborer et mettre en œuvre des solutions Poka Yoke : Après avoir défini les priorités, les entreprises doivent élaborer et mettre en œuvre des solutions Poka Yoke spécifiques. Il peut s'agir de la conception d'outils, de montages ou d'instructions de travail spécifiques pour éviter ou minimiser l'erreur humaine. Il est important de rendre ces solutions simples et conviviales afin d'encourager leur adoption par les employés.

- Formation des employés : Pour garantir l'efficacité du Poka Yoke, il est important de former les employés en conséquence. Cette formation peut porter sur la détection des erreurs, l'utilisation correcte des solutions Poka Yoke et l'importance de la prévention des erreurs.

- Suivi et amélioration continue : Une fois le Poka Yoke mis en place, il est important de suivre régulièrement les progrès réalisés et d'évaluer l'efficacité des mesures. Les entreprises doivent demander l'avis de leurs employés afin d'identifier les faiblesses et les points à améliorer. Sur cette base, des ajustements peuvent être apportés et d'autres mesures Poka Yoke introduites pour parvenir à une amélioration continue.

En suivant ces cinq étapes et en intégrant systématiquement le Poka Yoke dans leurs processus de production et de logistique, les entreprises peuvent améliorer la qualité, accroître l'efficacité et réduire les coûts.

Conclusion

Dans l'ensemble, le Poka Yoke est une méthode extrêmement efficace pour éviter les erreurs et améliorer la qualité des produits et des processus. Elle offre de nombreux avantages, notamment la réduction des déchets, les économies de coûts et l'augmentation de l'efficacité. En mettant en œuvre des solutions Poka Yoke, les entreprises peuvent promouvoir une culture d'amélioration continue et renforcer leur compétitivité.

Un conseil important pour démarrer avec Poka Yoke est de commencer modestement et d'adopter une approche progressive. Commencez par identifier les domaines de votre entreprise où les erreurs sont fréquentes ou les sources potentielles d'erreur. Développez ensuite des solutions poka-yoke simples pour éviter ou minimiser ces erreurs. Il est important d'impliquer les employés dans le processus, car ils ont souvent des idées et des points de vue précieux sur la manière d'éviter les erreurs. En outre, il convient de suivre régulièrement les progrès réalisés et de solliciter le retour d'information des employés afin d'évaluer l'efficacité des mesures poka-yoke et de procéder aux ajustements nécessaires. En adoptant une approche itérative, vous pouvez progressivement mettre en œuvre des solutions de poka-yoke de plus en plus avancées et obtenir ainsi des améliorations continues dans votre entreprise.

_Web_01_01.jpg?width=1240&name=Beewatec-3-(37)_Web_01_01.jpg)